Рабочее место оверклокера (страница 2)

Как это будет выглядеть

Итак, что же я буду делать. Более мощный и тяжелый каскад расположу на платформе, которая будет ездить по полу на колесах. Далее на высоте около 63-70 см (стандартная высота стола) организую выдвижную столешницу, на которой будет стоять стенд. А выше еще один каскад.

В этой статье я не буду останавливаться на теории и принципах работы каскада. Все подробно описано тут. Покажу только сам процесс сборки, заправки и регулировки.

С конструкцией в общих чертах понятно, приступаю к делу. Открываю коробку.

реклама

Что же там собственно находится?

Верхняя ступень:

- Ротационный компрессор Higly SHX33SC4-U 19200btu, 33см3, масло – минеральное;

- Конденсатор FavorCool CD-5.4, 2.5кВт;

- Ресивер 1,2л + вентиль Rotalock;

- Фильтр Danfoss 83S 3/8;

- Смотровое стекло Danfoss 3/8;

- ТРВ Danfoss TEX2 (-60C -25C, внешн. ур-ие), вставка 00;

- Теплообменник, медный, паяный, 10 пластин;

- Контроллер Eliwell.

Нижняя ступень:

- Поршневой компрессор Danfoss GS26CLX, 26см3, масло синтетика;

- Предохладитель LU-VE 0,47кВт;

- Маслоотделитель Sikelan 1.7 л (поплавок);

- Смотровое стекло Danfoss.

Машина собрана на платформе из фанеры толщиной 12 мм. Под ней сварной каркас из металлического профиля сечением 15 на 15 мм, ширина 50 см, как раз то, что нужно. А длинна 85 см.

Самое большее, что мне не нравится в этом агрегате, это отсутствие расширительной емкости. О плюсах ее я рассказывал тут. Кратко напомню, емкость позволяет значительно снизить стояночное давление. Облегчает запуск компрессора и дает очень широкие возможности по регулировке хладопроизводительности. Я никогда от нее не откажусь и обязательно встрою ее в этот аппарат. А места для нее на шасси не хватает.

Сначала я хотел разобрать каскад полностью и собрать его на новой платформе нужного размера. Но стало жалко резать верхнюю (по температурной шкале) ступень. Сделана добротно. Расположение узлов понравилось. Я решил ее не трогать. Да и металлическая рама не лишняя. Сколько будет весить окончательный вариант можно только предположить. Думаю больше 120 кг точно. Нужно мощное основание.

Поэтому решил вопрос немного иначе. Выпилил два куска фанеры толщиной 12 мм размерами 50 на 100 см. Склеил их между собой ПВА и стянул для прочности саморезами. Прикрепил снизу колеса. А на эту платформу поставил каскад.

реклама

Нижнюю ступень я разобрал. Чтобы освободить место для расширительной емкости, сдвинул и развернул компрессор. Так же отрезал предохладитель LU-VE 0,47кВт. Предохладитель снижает нагрузку на теплообменник и добавляет каскаду производительности. На мой взгляд, этот конденсатор маловат. Я его заменю на LU-VE STFT 14221 1кВт. Но сначала нужно сделать расширительную емкость.

Берется пустой баллон из-под фреона. У меня он будет стоять вертикально. В самой низкой точке делается отверстие. Именно делается. Сверлить нельзя, внутрь может попасть стружка, которая потом или забьет дроссель или повредит компрессор. Ничего хорошего. Поэтому сверлится только углубление, а потом в этом месте пробойником пробивается отверстие. В моем случае диаметром 6 мм. Потом я туда вставляю трубку, к ней припаиваю 15-ти граммовый фильтр. Это на случай если мусор в баллоне уже есть. А от него капилляр 0,8 мм. Это будет подача фреона в контур.

Мне хочется, чтобы получился девайс по возможности «не страшного внешнего вида». Поэтому крашу емкость и платформу кузнечной краской «церта». Темно-серая с металлическим отливом.

Почему кузнечной? Потому что такая у меня была. И цвет приятный. Немаркий.

Выход у емкости расположен снизу, а поставить я ее хочу на платформу. Поэтому сверлю отверстие под этот трубопровод. Разметил со всей точностью, на которую способен, но

все равно получилось несколько отверстий . С первого раза не попал. Не попал и со второго. Но получилось же! Установил емкость и закрепил ее двумя металлическими полосами. Припаял трубку диаметром 10 мм на выход теплообменника. Длинная скрученная сверху. Привернул на саморезы предохладитель. Установил компрессор и соединил его с предохладителем.

На снимке видно, что в верхней части расширительной емкости припаяно еще две трубки. Капилляр – это для возврата хладагента в емкость после выключения каскада. Но он заглушен. У меня не нашлось для этого сильфонного вентиля. Возврат будет производиться вручную. Через вентиль на горловине емкости. Второй патрубок с клапаном шредера для вакуумирования и заправки. Перед тем как использовать штатный вентиль на баллоне, надо убедиться, что в нем отсутствует обратный клапан. Баллоны эти одноразовые, в вентиле ставят предохранительный клапан для исключения попадания в баллон газа при заправке. Но фреон сейчас практически весь из Китая, а творцы из Поднебесной люди экономные, поэтому клапан в баллонах частенько отсутствует. Что, иногда, как в моем случае, очень пригодилось.

Дальше дело встало. Оказалось, что мощности моей газовоздушной горелки на МАРР газе недостаточно, чтобы отпаять патрубок от компрессора. Грел минут 30, сжег кучу газа, опалил волосы на голове, но так ничего и не вышло.

Так. Пришло время приобретать нормальную кислородно-пропановую грелку.

Наверно это будет небольшой оффтоп. Но, думаю, рассказать надо.

Горелка

реклама

Существует очень обширное предложение по газо-сварочным постам. Первое. Как это ни странно, но по частям купить такой пост выходит значительно дешевле. Я паяю дома, поэтому мне нужен пост с маленьким кислородным баллоном. Есть такие, емкостью 5 л. Это оптимальная величина. Баллон не очень большой. И в то же время его хватит минимум на 2,5 часа непрерывной пайки.

Я приобрел самые недорогие редукторы на пропан БПО-5-СВ и кислородный БКО-50-8. Чем они хороши? Самые недорогие и в комплекте идут универсальные штуцеры на шланги 6,3 и 9 мм. Для наших целей оптимальными будут шланги 6.3 мм. Лучше производства славного города Казань. Китайские при подаче давления превращаются в бусы.

Пропановый баллон у меня был. Осталась только грелка, купил самую простую Г2У. Я собираюсь паять, а не резать металлоконструкции. Поэтому оборудование должно быть самое простое и компактное. Очень полезный учебник по сварке. Крайне важно соблюдать технику безопасности. Читать то, что написано в инструкции к оборудованию. И быть очень внимательным.

Отсек для стенда

Идем дальше. Пока собирал информацию по газосварочному оборудованию, выдалось немного времени, и я стал делать каркас своего будущего разгонного стенда.

Просверлил в основании четыре отверстия диаметром 22 мм, вставил в них четыре резьбовые шпильки М20. Закрепил все это гайками. На высоте 63 см навернул гайки. Вырезал из фанеры кусок 40 на 100 см. И все это примерил.

Столешница на 10 см уже основания. Сделано для «хобота» с испарителем. Чтобы не выступал за габаритные 50 см. Но простая столешница это неинтересно. И я решил сделать выдвижной стол. Располагаться он будет не под столешницей, как это обычно делается, а на ней. Теперь всегда можно просто задвинуть стол со стоящим на нем стендом в корпус охлаждающей системы.

Немного подумав, я решил сам стол сделать в ширину корпуса. Отрезать никогда не поздно. Но направляющие использовал длинной 45 см. Мне не понравилось то, что стол стал выше остальной столешницы и я увеличил ее толщину двумя слоями фанеры. Теперь в этот массив можно прочно закрепить направляющие. А справа получилось отличное местечко для пульта управления каскадом.

У меня в нем использовано четыре манометра. По два на каждую ступень. Будут отслеживать давление на всасывании и нагнетании. Два контроллера Eliwell. Возможно, захочется автоматизировать процесс запуска каскада, тогда эти контроллеры пригодятся. Но мне нравится делать это вручную. Так что пока они будут работать как термометры показывающие температуру на входе в теплообменник и на входе в CPEV.

И тумблеры. Общий выключатель с ключом включает весь стенд. Тумблер включения вентиляторов на конденсаторах. Это для того, чтобы после выключения каскада оставить их работать для более быстрого охлаждения компрессоров. Снижает время между пусками. Если включить горячий компрессор, то он может перегреться в момент пуска.

Включение верхней ступени, нижней. Включение сильфонного вентиля слива масла. Включение вентиля подачи фреона из расширительной емкости. И один в запас, на будущее, если найду еще один сильфон на открывание расширительной емкости после выключения каскада, для снижения стояночного давления. И пара тумблеров для включения освещения рабочего места и подсветки. Корпуса пульта я сделал из электрических распределительных коробок.

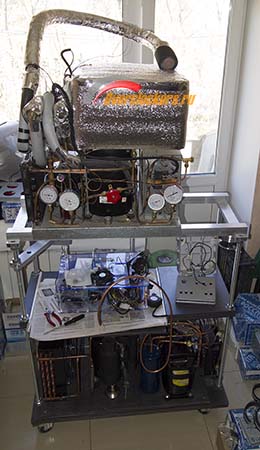

Вышло примерно так.

Осталось все это покрасить. Столешницы в темно-серый. А пульт светло-серой «молотковой».

Установка и сборка второго каскада

К этому времени на улице потеплело и я все это быстренько покрасил на балконе. Собрал. На верх прикрепил две алюминиевые квадратные трубы сечением 50 на 50 мм. Разобрал свой старый каскад и вдвоем с супругой поместили его на «второй этаж».

Фотография рабочего момента, поэтому газета и беспорядок. Но уже вырисовываются контуры задуманного.

«Хобот» верхнего каскада придется переделывать. Сейчас он загнут вверх, а мне надо вниз к видеокарте. Отрезаю и перепаиваю.

«Петля» сделана специально. При такой форме испаритель легко двигается, сопротивление сильфонной трубки минимально. Так же она играет роль докипателя. Небольшая защита от попадания жидкого хладагента в компрессор.

Для примерки я прикрутил на стенд строе неисправное железо.

Каскад шириной 62 см, поэтому справа отлично убралась расширительная емкость и осталось место для пульта управления.

Электропроводку я убрал в металлорукав. Где убрать не получилось, собрал в жгут и прикрепил к самоклеющимся площадкам нейлоновыми стяжками.

Система стала выглядеть так.

Страницы материала

Лента материалов раздела

Соблюдение Правил конференции строго обязательно!

Флуд, флейм и оффтоп преследуются по всей строгости закона!

Комментарии, содержащие оскорбления, нецензурные выражения (в т.ч. замаскированный мат), экстремистские высказывания, рекламу и спам, удаляются независимо от содержимого, а к их авторам могут применяться меры вплоть до запрета написания комментариев и, в случае написания комментария через социальные сети, жалобы в администрацию данной сети.

Комментарии Правила