Турбостакан и -200ºС на жидком азоте

Наша команда, как обычно, получила железо целым. Все на месте.

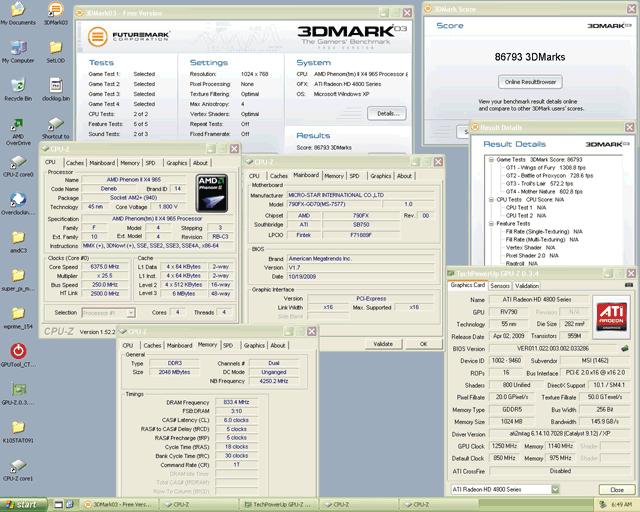

В посылке находился современный процессор Phenom II 965 C3, замечательная материнская плата MSI-790FX-GD70 и хорошая, годная видеокарта MSI-R4890 Cyclone.

Сам процесс разгона и методы его не представляли ничего нового и необычного, поэтому мы решили не заострять на этом дополнительного внимания. Заметим только, что напряжение на процессоре устанавливалось в районе 1,8 вольта, на памяти 2,2 вольта, а также на видеокарте сделан vGPU мод.

Лучше напишем пару слов об охлаждении.

Всем известно, что у современных процессоров компании AMD отсутствует так называемый coldbug. Со времен проведения первого конкурса я и капитан очень обрадовались этому положению вещей. Теперь можно не только не бояться праведного гнева капитана, когда в самый ответственный момент перед завершением теста случайно подливаешь полстакана азота, но теперь и захмелевшему капитану достаточно комфортно несколько раз жать кнопку «Select», вместо кнопки «Run 3DMark», когда сконцентрировавшийся ассистент заблаговременно перед тестом проморозил стакан. Замечательно.

Но дело не только в этих приятных мелочах. Наверняка, каждому оверклокеру приятно осознавать, что в его железке находится нераскрытый потенциал, а мятежный дух задротства всеми правдами и неправдами старается полностью его раскрыть.

реклама

На этот раз мы пришли к выводу, что пришло самое время, чтобы воплотить в жизнь давнишнюю мечту любого околокомпьютерного экстремала и не только - «стакан с отсосом». Наверняка, многие об этом уже задумывались. Идея не нова, и теоретически ничего сложного в ней нет. Кто не понял, весь смысл заключается в том, чтобы заставить кипеть жидкий азот не при атмосферном давлении в открытом стакане, а в разряженном герметичном контейнере, соответственно, температура кипения азота должна несколько понизиться. Нас в первую очередь интересовала практическая реализация этой задумки.

Возможно, мы были недостаточно упорны в поиске, но кроме робких попыток немецких товарищей погонять азот без нагрузки http://www.extremecooling.de/forum/threads/886-200°C-Club-ist-jetzt-offen, мы ничего не нашли. Разве что ещё припоминается дедушка chilly1 http://www.xtremesystems.org/forums/showthread.php?t=42978

Упрощенный вариант системы должен выглядеть примерно так: в момент запуска компрессора, азот из Дьюара начинает поступать в испаритель через капиллярную трубку, благодаря которой в испарителе создается пониженное давление. Испарившийся азот компрессор выкачивает в воздух. Следует заметить, что система не является замкнутой.

Заготовкой для испарителя был выбран наш предыдущий стакан под азот, с массой основания 1кг + стенки.

Для удобства крепежа и уменьшения габаритов пришлось распилить его пополам.

Из лишних деталей получилась крышка, а для мониторинга давления был впаян клапан шредера. Красота!

Система была построена на базе недособранной фреонки, которую я должен был кому-то сделать, но не смог побороть лень. Основой фреонки являлся компрессор Mitsubishi производительностью 7700btu.

Работы было немного, и система довольно быстро приняла окончательный вид. Испаритель соединен к компрессору через гибкий сильфон. Выхлоп происходит через ¼ медную трубу, скрученную на конце в спираль, для опускания в Дьюар, чтобы было, как у немцев, хотя это бессмысленно. Два капилляра с внутренним диаметром 1,8мм, один покороче, другой подлинней, т.к. расчетами длины никто не занимался, и всё делалось на глаз. Конденсатор с вентилятором не входят в состав системы - они для красоты.

реклама

Готовую конструкцию я отвез GraduS’у, и мы сразу начали тестировать её на железе, заблаговременно подготовленном к бенчингу.

Испаритель приятно совместим с классической струбциной.

Оба капилляра засунули в Дьюар, к шредеру присоединили манометр через шланг, включили компрессор в розетку. Все проработало пару минут, капиллярные трубки наполовину промерзли, но температура на испарителе не опустилась. С давлением ничего не было ясно, потому что испортился шланг. Разумеется, мы сразу принялись кромсать и укорачивать капилляр и смотреть на термометр. Когда капиллярных трубок осталось по полметра, и не было никаких изменений температур на испарителе, то мы решили бросить это занятие, пребывая в глубоком когнитивном диссонансе. Однако через некоторое время появилась идея отрезать пополам испорченный шланг и закачивать азот через шредер, попутно оценивая ситуацию. Так и сделали, предварительно пережав капилляры, чтобы они не засасывали воздух.

Теперь что-то начало морозить. Температура на дне испарителя медленно опускалась, но непонятно по какой причине в термосе, из которого шланг засасывал азот, с интервалом в несколько секунд, булькали пузыри. До нас не сразу дошло, что это испарившийся азот выходит через линию всоса, т.к были свято уверены, что все благополучно выкачивал компрессор. Когда температура по термометру перевалила за -120°C и началось более активное испарение азота в стакане, в термосе все бурлило так, как будто там варятся пельмени, а из компрессора валил масляный выхлоп. На этом пока решили остановиться.

Надо было теперь решить несколько задач:

- Поставить более мощный компрессор.

- Сделать что-то с капилляром.

- Как-то фильтровать выхлоп с маслом.

ЧЧерез несколько дней все было переделано. На этот раз основным компрессором стал приятный китайский роторник от компании Rechi производительностью 18k BTU/час, для чего пришлось поломать рабочую фреонку. С капилляром решили не возиться. В магазине был приобретен запорный шаровый вентиль от другой замечательной китайской компании. Идея была в следующем: при включении компрессора, азот через всасывающую трубку начинает поступать в испаритель, который наполнится им полностью, в этот момент с помощью запорного вентиля перекрывается всасывающая трубка. Поступление азота из Дьюара полностью прекращается, а азот, находящийся в емкости испарителя, будет уже выкипать при низких давлениях. Так и сделали.

Старт и проверка новой системы без нагрузки. Все работает.

Кран в открытом состоянии. В инструкции было написано, что он до -40°С, но мы все равно крутили. Лучше всего крутить пассатижами.

Испаритель тоже претерпел некоторые изменения: шредер был ликвидирован, а вместо него была впаяна трубка для всоса азота. Предварительные тесты показали, что все работает. Единственной проблемой теперь оказалось отсутствие термопары, показывающей температуру ниже -178°С.

Поставили на систему, посмотреть, что будет в нагрузке с новым компрессором. Можно обратить внимание, что масленый выхлоп фильтруется в самодельном маслоотделителе (труба, припаянная к крышке от ватерблока, набитая стальной сеткой). Кстати, этот маслоотделитель - самый первый стакан, на котором мы юзали азот.

Температуры зашкаливали, поэтому оставалось ориентироваться только по давлению. Оно оказалось чуть ниже атмосферного. Самое интересное заключалось в том, что давление не изменялось, как при открытом, так и при закрытом вентиле. В очередной раз мы ничего не поняли, поэтому начали снимать испаритель с процессора. Тогда только увидели, что на крышке скопился жидкий азот. Решили, что виноват шланг, который при низких температурах через шов засасывал воздух и пропускал азот.

На следующий день убрали из «обратки» шланг и вместо него вальцовкой присоединили ½ трубу. Кстати, к этому времени капитан раздобыл термопару, показывающую в азоте -192°С.

При сборе системы GraduS вспомнил, что забыл снять с видеокарты стакан, так что пришлось следить не только за поведением доработанной системы, но и подливать в видеокарту азот.

Еще одно хорошее нововведение, до которого мы додумались уже по ходу третьей попытки бенча – подсоединить через шланг другой простаивающий без дела компрессор, чтобы он помогал отсасывать испарившийся азот.

реклама

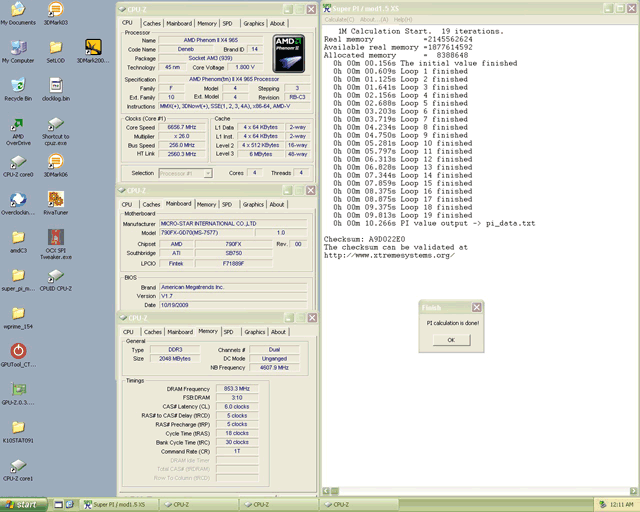

На этот раз все заработало нормально. После наполнения испарителя азотом и перекрытия крана, температура на дне испарителя опускалась до -197°С (если сделать поправку, что термапара в азоте показывает -192°С, то уже результат), а на процессоре по китайской термопаре показывало -178°С. В этот раз удалось улучшить результат в CPU-Z с 6810 МГц (на азоте) до 6882 МГц.

Примерно через 20-25 минут работы все зависло, потому что температура на видеокарте с вольтмодом достигла 100°С. Сначала мы начали охлаждать ее азотом, но система все равно не включалась. Пришлось снимать испаритель с процессора. Тогда только увидели, что около сокета под изоляцией докипает азот. Стали теперь грешить на вальцовочные соединения.

Устанавливать испаритель на железо больше не хотелось, решили просто погонять систему без нагрузки, в надежде преодолеть психологический барьер в -200°С, но, к сожалению, немного не добрались до заветной цифры. Температура изменялась медленно, и азот весь выкипал при закрытом кране, не достигнув желаемой отметки. Зато теперь, мы уже более наглядно увидели, каким большим ручьем азот стекает с испарителя и заливает фирменные капитанские полы. Только тогда появилось первое робкое предположение, что может дело не в дырках, а в том, что этот азот конденсируется из воздуха.

Через день последовала еще одна переделка. Появилась мысль, что температура медленно опускается из-за большой массы испарителя и большой площади испарения внутри него. Вывод – надо впаять обычный испаритель от фреонки. Замерили давление в работе при закрытом вентиле – 0,5 атм. Температуры не изменились, однако время выкипания азота очень сильно сократилось, а это очень печально. И как обычно азотом заливало материнскую плату, что приводило к зависанию системы.

К этому моменту у нас немного опустились руки. Решили, что надо получить оставшиеся результаты, необходимые для конкурса, на обычном стакане и как-то забросили попытки улучшать систему. Но потом, как обычно, за пару дней до окончания конкурса, придумали, что можно сделать испаритель из маслоотделителя. Труба диаметром 54мм и длинной 35см, могла вместить в себя достаточно азота даже для длинных тестов.

Я забрал все компрессоры в гараж, припаял сверху крышку на бывший маслоотделитель и на этот раз более-менее цивильно разместил компрессоры на площадке. Для каждого компрессора была сделана своя «обратка», для соединений деталей применялась только пайка, а все швы были внимательно проверены несколько раз, чтобы исключить любое протекание.

В этот же день стали проверять систему. Результаты получились следующие: азот со стакана льется, как из ведра, по температурам ничего не изменилось. Появился единственный положительный момент – теперь появилась возможность долго гонять систему с закрытым краном. Азот полностью выкипал только за 6-8 минут. Тесты на железе отложили на последний день конкурса.

GraduS за это время все грамотно установил, решено было гонять Super PI 1M.

Температура была в районе -197°С на дне стакана в нагрузке, а китайская термопара стала показывать -185°С на процессоре. Успели прогнать тест пару раз, улучшив результат на один шаг, после чего всё зависло намертво – мать залило азотом.

Потом еще побаловались пивом и системой без нагрузки :) Наконец-то получили -200°С за счет объема трубы. Может еще что-нибудь придумали бы, но, к счастью, конкурс подошел к своему логическому завершению.

В общем, можно констатировать, что у нас получилась замечательная рабочая система, которая сильно любит азот. Надо будет припаять обратно к старому стакану длинные стенки и попробовать все залить монтажной пеной, но это как-нибудь в другой раз.

Результаты в бенчмарках Super Pi 1M и 3DMark 2003

Благодарим господина Dimdirol'а за терпние, а замечательные компании AMD и MSI за конкурс и щедрые призы.

Лента материалов раздела

Соблюдение Правил конференции строго обязательно!

Флуд, флейм и оффтоп преследуются по всей строгости закона!

Комментарии, содержащие оскорбления, нецензурные выражения (в т.ч. замаскированный мат), экстремистские высказывания, рекламу и спам, удаляются независимо от содержимого, а к их авторам могут применяться меры вплоть до запрета написания комментариев и, в случае написания комментария через социальные сети, жалобы в администрацию данной сети.

Комментарии Правила