реклама

Исследователи из Национального института стандартов и технологий (NIST), Университета Висконсин-Мэдисон и Аргоннской национальной лаборатории изготовили особый состав стали 17-4. В напечатанном виде полученный материал полностью идентичен классической версии металла.

Фотография 3D-принтера крупным планом. RodrigoEM/iStock

Фотография 3D-принтера крупным планом. RodrigoEM/iStock

реклама

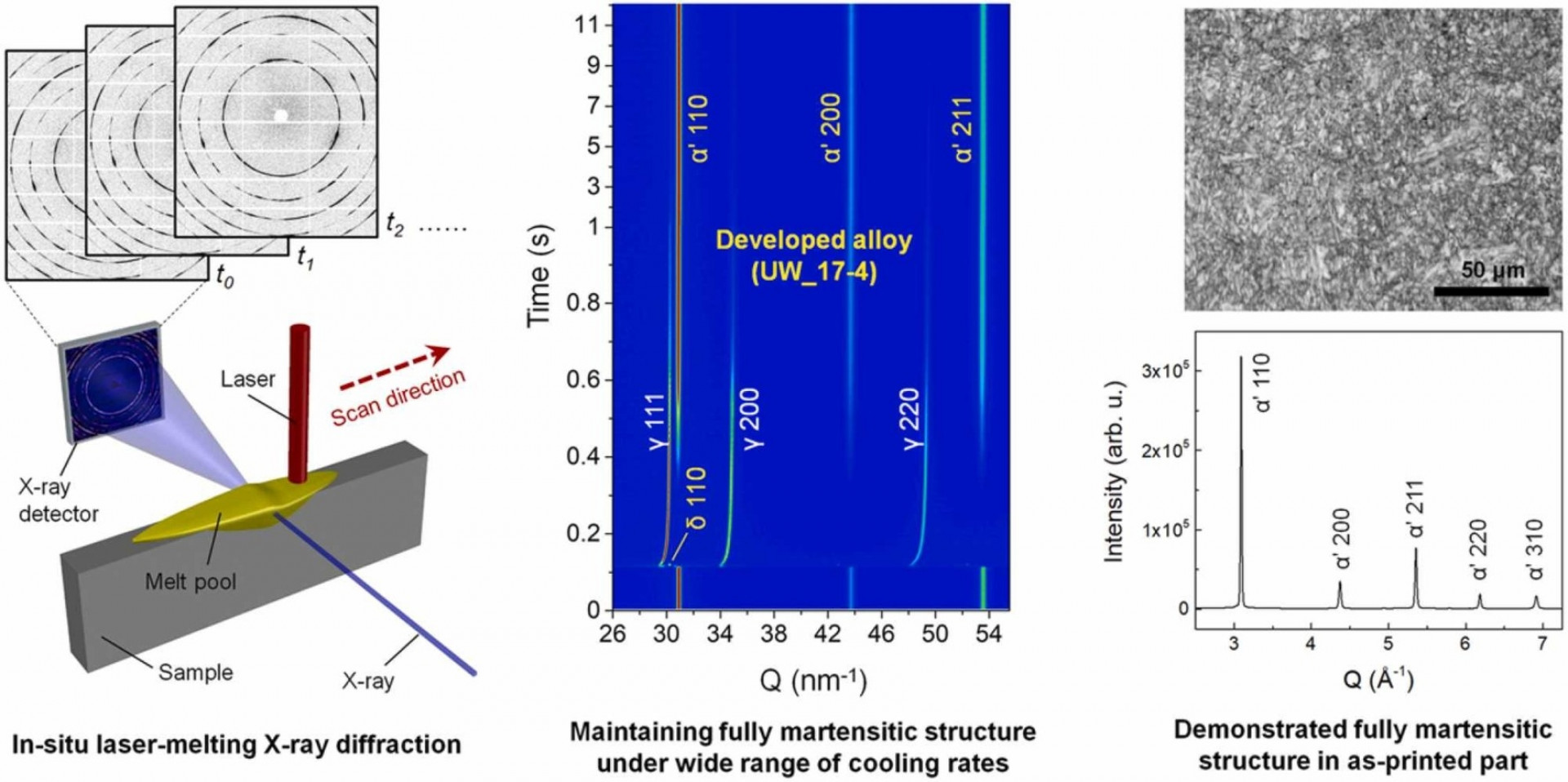

Результаты исследования были опубликованы в ноябрьском номере журнала Additive Manufacturing. Ученые использовали в эксперименте высокоэнергетическое рентгеновское излучение из ускорителя частиц.

Согласно заявлению NIST, прочность и выносливость материала имеют решающее значение для атомных электростанций, грузовых судов, самолетов и других ключевых технологий. По этой причине для изготовления многих устройств используется чрезвычайно прочный сплав 17-4 нержавеющей стали с осадительной закалкой (PH). Исследователям впервые удалось напечатать сталь 17-4 PH на 3D-принтере, сохранив при этом все ее полезные свойства.

Благодаря последнему исследованию 3D-печать может стать более рентабельной и гибкой для производителей изделий из 17-4 PH. Метод, использованный для изучения вещества в данном проекте, может быть положен в основу более эффективного процесса печати различных веществ, а также прогнозирования их качеств и характеристик.

"В аддитивном производстве металлов, мы, по сути, собираем миллионы крошечных порошкообразных частиц в единое целое с помощью мощного источника, такого как лазер, расплавляем их в жидкость и охлаждаем до твердого состояния", - говорит соавтор исследования физик Фань Чжан из NIST.

"Однако скорость охлаждения очень высока, иногда она превышает миллион градусов Цельсия в секунду, и это экстремальное состояние создает ряд экстраординарных проблем для измерений".

Что происходит во время быстрых изменений температуры?

Для того чтобы проанализировать быстрые структурные изменения, происходящие за тысячные доли секунды, ученым потребовались специальные инструменты. Идеальным методом для этого оказалась синхротронная рентгеновская дифракция, или XRD.

"В рентгенографии рентгеновские лучи взаимодействуют с материалом и формируют сигнал, который похож на отпечаток пальца, соответствующий конкретной кристаллической структуре материала", - говорит Лианьи Чен, профессор машиностроения в UW-Madison и соавтор исследования.

Авторам удалось точно откорректировать состав стали и найти набор композитов, состоящих только из железа, никеля, меди, ниобия и хрома, поскольку теперь у них было четкое понимание формирования структуры во время печати.

Графическая аннотация к исследованию. Fan Zhang et al.

Графическая аннотация к исследованию. Fan Zhang et al.

"Контроль состава — это действительно ключ к 3D-печати сплавов. Управляя химическим составом, мы можем контролировать процесс затвердевания. Кроме того, мы показали, что в широком диапазоне скоростей охлаждения, например, от 1000 до 10 миллионов градусов Цельсия в секунду, наши составы стабильно обеспечивают получение полностью мартенситной стали 17-4 PH", - отметил Чжан.

Результаты последнего эксперимента могут оказать влияние не только на производство стали 17-4 PH. Информация, полученная с помощью метода XRD, может быть использована для разработки и тестирования компьютерных моделей, предназначенных для прогнозирования качества печатных изделий, а также для оптимизации других сплавов для 3D-печати.

"Наш продукт 17-4 надежен и воспроизводим. Это позволяет существенно сократить барьер для его коммерческого использования. Если производители будут придерживаться нашей технологии, они смогут распечатывать конструкции из стали 17-4, которые не уступают по качеству традиционным деталям", - считает Чен.

Источники: Additive Manufacturing, NIST

1. (https://www.sciencedirect.com/science/article/abs/pii/S2214860422004602)

2. (https://www.nist.gov/news-events/news/2022/09/researchers-uncover-how-3d-print-one-strongest-stainless-steels)